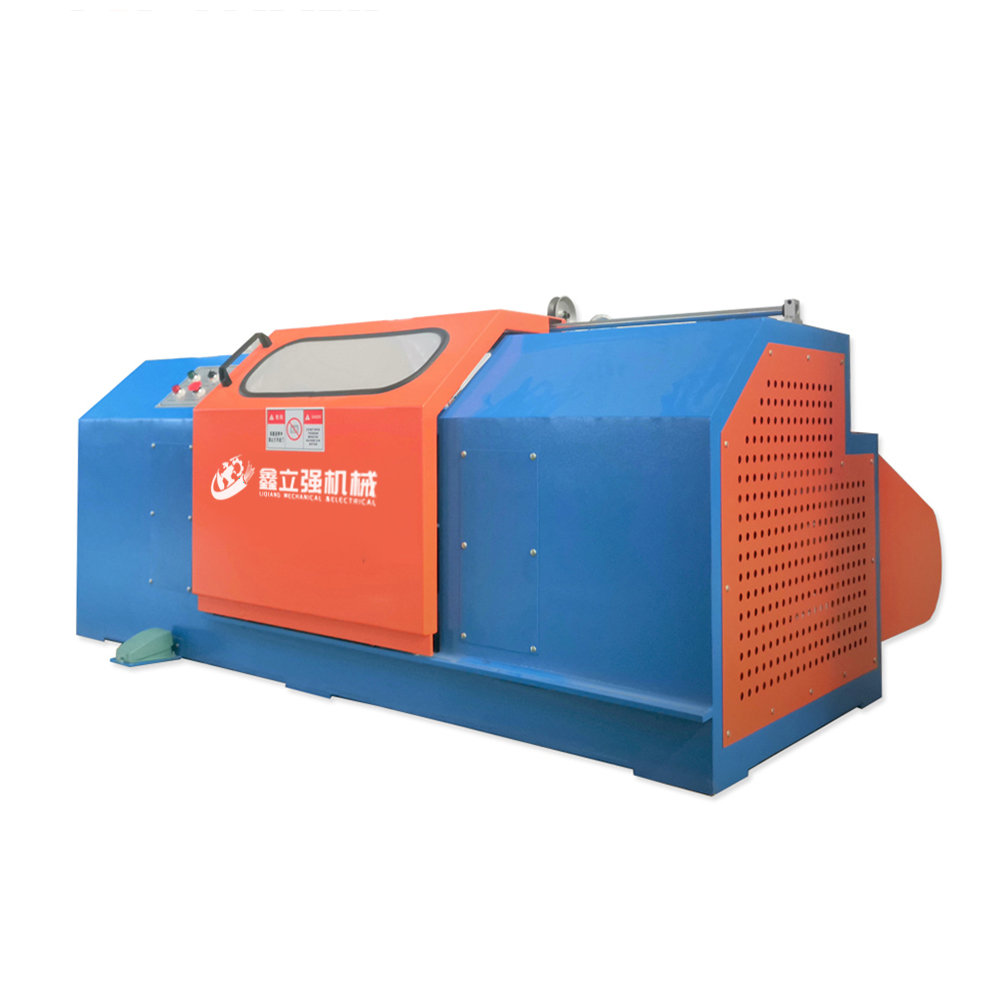

Cat:Máquinas de trefilado de alambre de cobre

Este tipo de máquina se compone de un dispositivo de compensación, un dispositivo de trefilado, un dispositivo de recocido horizontal, un dispositivo ...

Ver detallesEn entornos de producción de alto volumen, reducir el tiempo de inactividad es crucial para mantener la eficiencia y la rentabilidad. Esto es especialmente cierto para las máquinas automáticas de toma de alambre, que a menudo son la columna vertebral de la fabricación de cables modernos. Para garantizar que estas máquinas continúen funcionando en su mejor momento, es esencial desarrollar y seguir una estrategia de mantenimiento robusta. Si bien estas máquinas están diseñadas para la durabilidad, el mantenimiento proactivo es clave para minimizar las interrupciones no planificadas, extender la vida útil del equipo y reducir los costos operativos generales.

El primer paso en un plan de mantenimiento integral para una máquina automática de asuntos de alambre es comprender sus componentes clave. Estas máquinas generalmente incluyen motores, sensores, sistemas de control eléctrico y elementos mecánicos como carretes y tensores. Cada una de estas partes requiere una inspección periódica para evitar que los problemas menores se conviertan en problemas importantes. Por ejemplo, inspeccionar los cojinetes del motor para obtener signos de desgaste o verificar el sistema de control de tensión para la calibración adecuada puede evitar la descomposición de elementos críticos que de otro modo podrían conducir a las detenidas de producción.

Otro aspecto esencial del mantenimiento de la máquina es la lubricación adecuada. Con el tiempo, las partes móviles de la máquina de recolección de alambre, incluidos engranajes y husillos, pueden experimentar fricción, lo que conduce a la generación de desgaste y calor. La lubricación regular asegura que estas piezas continúen moviéndose suavemente, minimizando el riesgo de sobrecalentamiento y falla mecánica. También es importante usar el tipo correcto de lubricante, ya que diferentes máquinas pueden requerir aceites o grasas específicos para mantener un rendimiento óptimo. El uso de lubricantes de alta calidad no solo mejora la eficiencia de la máquina, sino que también reduce el consumo de energía y mejora la confiabilidad general del sistema.

Mantener los componentes eléctricos de una máquina de recipiente de alambre automático es igualmente crucial. Dado que el rendimiento de la máquina depende en gran medida del control eléctrico preciso, cualquier mal funcionamiento en los sistemas de control puede conducir a una tensión de alambre inconsistente, errores de enrollamiento o incluso al estancamiento de la máquina. Las inspecciones regulares del PLC (controlador lógico programable), sensores y unidades de motor son vitales. Asegurar que las conexiones eléctricas estén seguras y libres de corrosión pueden ayudar a evitar fallas eléctricas que de otro modo podrían interrumpir la producción. Además, actualizar el software de la máquina regularmente para incorporar las últimas características o correcciones también puede evitar un tiempo de inactividad innecesario.

El polvo y los escombros son otra fuente común de problemas en las instalaciones de producción de cables. En una máquina de recogida automática de alambre, las partículas pueden acumularse en áreas sensibles como la carcasa del motor o el conjunto de carrete. Con el tiempo, esto puede provocar sobrecalentamiento, desalineación o incluso daños a los componentes internos. Programar rutinas de limpieza periódica, donde la presión del aire o los sistemas de vacío se utilizan para eliminar la acumulación, es una estrategia simple pero efectiva para evitar estos problemas. Mantener el ambiente de trabajo limpio no solo garantiza la longevidad de la máquina, sino que también mejora la seguridad para los operadores.

Igualmente importante es la calibración regular de la máquina. Esto implica verificar que el cable se está enrollando con la tensión correcta y que la máquina está configurada correctamente para cada nuevo tipo de cable o lote. Incluso pequeños cambios en el diámetro del cable, el material o la tensión pueden afectar el rendimiento de la máquina. La calibración de la máquina después de cada configuración asegura que continúe funcionando con una máxima eficiencia, manteniendo la calidad del producto y reduciendo los desechos. Esto es especialmente importante cuando se trata de materiales de alto valor como el cobre o el aluminio, donde incluso una ligera desviación puede provocar una pérdida significativa de materiales.

Por último, invertir en capacitación de empleados a menudo es una parte pasada por alto pero esencial de una estrategia de mantenimiento exitosa. Los operadores deben verse bien versados para identificar las señales de alerta temprana de desgaste, como ruido inusual, vibración o cambios en la calidad del cable. Al atrapar problemas temprano, los operadores pueden abordar problemas menores antes de que se conviertan en reparaciones costosas. Además, tener un equipo interno que comprenda las necesidades específicas de una máquina automática de recolección de cables puede ayudar a mantener un alto nivel de eficiencia operativa y reducir la dependencia de los proveedores de mantenimiento externos.

Para cualquier fabricante que busque optimizar su línea de producción de cables, siguiendo un programa de mantenimiento bien planificado para Máquinas automáticas de toma de cables es indispensable. Al centrarse en la atención proactiva, desde las inspecciones de rutina hasta la calibración y la limpieza, las empresas pueden garantizar que su equipo permanezca confiable, eficiente y rentable a largo plazo. Invertir en mantenimiento no solo ayuda a prevenir el tiempo de inactividad, sino que también maximiza la productividad y extiende la vida útil de la máquina, por lo que es un activo valioso en cualquier operación industrial.

Contáctenos