Cat:Máquinas de trefilado de alambre de cobre

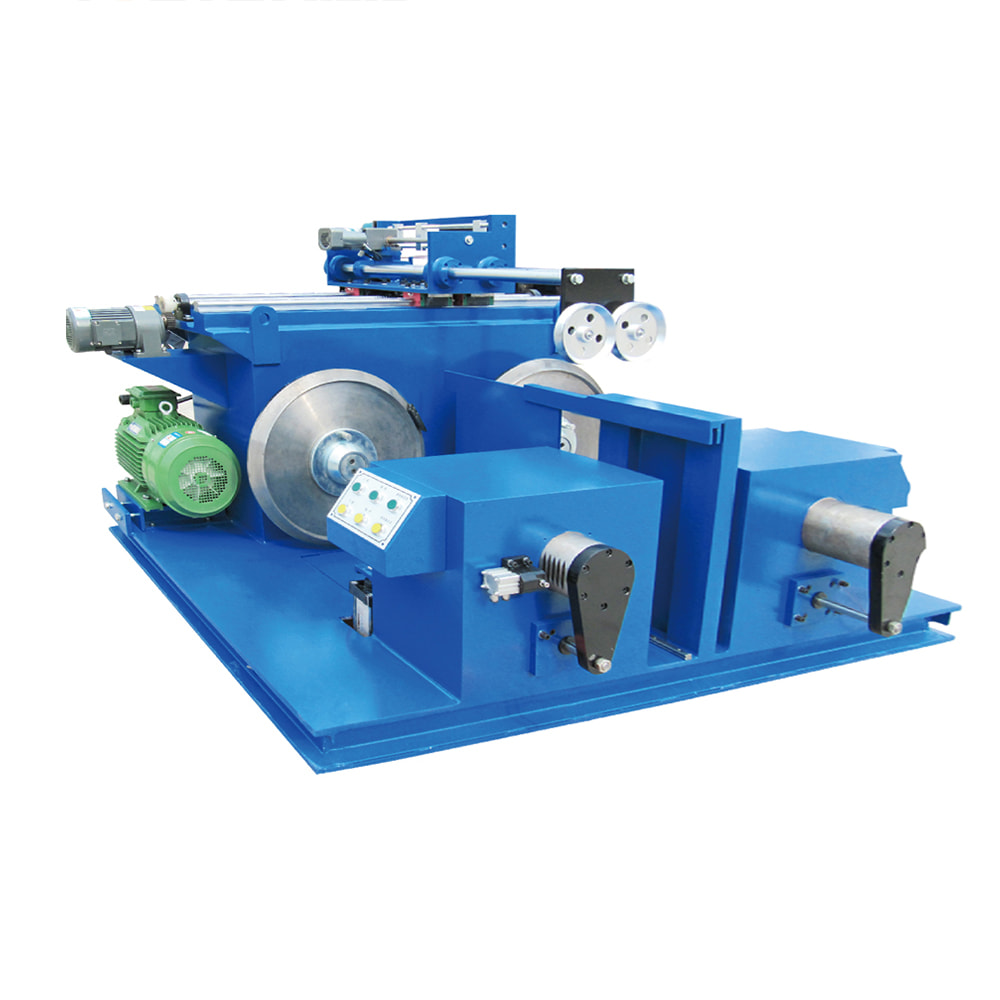

Este tipo de máquina está diseñada para absorber y digerir el nivel internacional avanzado de tecnología de máquinas trefiladoras de alambre de cob...

Ver detallesEn el mundo de la fabricación de cables acelerados, la máquina automática de alambre es el héroe no reconocido de la eficiencia, el cobre sin problemas, el acero, el acero, el aluminio y los cables de latón con precisión. Pero incluso la maquinaria más robusta requiere atención proactiva para mantener el rendimiento máximo. Para las industrias que dependen del enrollamiento de alta velocidad, comprender cómo optimizar la vida útil y administrar piezas de repuesto no es solo una tarea de mantenimiento, es un imperativo estratégico. Vamos a sumergirnos en las tuercas y tornillos para mantener sus sistemas de recogida de alambre funcionando sin problemas durante años.

Optimización de la vida útil: más allá de lo básico

La longevidad de un Máquina de alquilar automática Bisagras en protocolos de mantenimiento predictivo adaptados a sus demandas operativas. Para las instalaciones que ejecutan ciclos de producción las 24 horas, los 7 días de la semana, el monitoreo continuo de componentes críticos como los rodamientos, los tensores y los sistemas de accionamiento no es negociable. Las técnicas avanzadas, como el análisis de vibración y las imágenes térmicas, pueden detectar signos tempranos de desgaste, evitando fallas catastróficas durante el enrollamiento de alta velocidad de materiales abrasivos como el acero inoxidable. Por ejemplo, los rodillos guía sometidos a fricción constante de cables de acero al carbono pueden requerir recubrimientos especializados o realineamiento periódico para evitar un desgaste desigual.

Igualmente vital es abordar los desafíos específicos del material. La naturaleza liviana del aluminio puede parecer suave con la maquinaria, pero su suavidad puede conducir a la acumulación de residuos en los soportes, causando deslizamientos. Del mismo modo, los cables de acero de alta resistencia exigen sistemas de control de tensión reforzados para evitar micro-cracks en el marco de la máquina. Implementación de un programa de mantenimiento que explique estos matices, como la lubricación quincenal para piezas de alto contacto o inspecciones mensuales de sensores de alineación, fija la máquina a las variables cargas de trabajo sin comprometer la precisión.

Piezas de reemplazo: Balancing Disponibilidad y rendimiento

Cuando los componentes propensos a desgaste alcanzan su límite, la eficiencia de su máquina automática de alambre depende del reemplazo de piezas sin problemas. Una preocupación común es si las partes críticas como los cinturones, los rodamientos o los tensores están estandarizadas o propietarias. Los componentes estandarizados reducen el tiempo de inactividad, ya que a menudo están disponibles en los proveedores de terceros. Sin embargo, las piezas patentadas, aunque potencialmente más costosas, están diseñadas a tolerancias más estrictas, lo que garantiza la compatibilidad con la dinámica de alta velocidad de la máquina.

Los tiempos de entrega para los reemplazos también juegan un papel fundamental en la planificación operativa. Por ejemplo, una instalación que procesa los cables de latón especializados podría priorizar mantener los rodillos de guía de repuesto en el sitio para evitar detener la producción durante fallas inesperadas. Los fabricantes a menudo proporcionan paquetes de soporte escalonados: los planes básicos cubren piezas de desgaste comunes, mientras que los niveles premium incluyen envío acelerado para necesidades urgentes. La gestión de inventario proactivo, parada con ideas de los sistemas de diagnóstico de la máquina, puede reducir el tiempo de inactividad hasta un 40%, según los puntos de referencia de la industria.

El ROI oculto de los cuidados preventivos

Invertir en mantenimiento no se trata solo de evitar averías; Se trata de salvaguardar su resultado final. Una máquina de alambre automática bien mantenida consume menos energía por kilómetro en espiral, gracias a la reducción de la fricción y el rendimiento del motor optimizado. Por ejemplo, un servomotor que opera bajo la configuración de tensión adecuada puede reducir los costos de energía en un 15-20% en comparación con una unidad con exceso de trabajo. Además, la extensión de la vida útil de la máquina retrasa el gasto de capital en nuevos equipos, liberando recursos para la innovación o la expansión del mercado.

Los operadores de capacitación para reconocer las señales de alerta temprana (vibraciones inusuales, patrones de enrollamiento inconsistentes o niveles de ruido anormales) amplifica más estos beneficios. El emparejamiento de talleres prácticos con herramientas digitales como paneles habilitados para IoT permite a los equipos monitorear métricas como la varianza de la tensión de la bobina en tiempo real, transformando las reparaciones reactivas en estrategias preventivas basadas en datos.

La máquina de toma de alambre automático es más que una pieza de equipo: es la columna vertebral de la producción moderna de cables. Al priorizar el mantenimiento predictivo, la gestión de piezas estratégicas y la capacitación del operador, los fabricantes pueden desbloquear una eficiencia y durabilidad incomparables. Ya sea que se enrolle delicados hilos de aluminio o cables de acero resistentes, un enfoque proactivo asegura que su máquina siga siendo un socio confiable para satisfacer las demandas de los desafíos industriales del mañana. Recuerde, la verdadera medida de una máquina no es solo su velocidad, es lo bien que perdura.

Contáctenos